رٻڙ جي او-رنگ ڇا لاءِ آهي ۽ او-رنگز ۾ ڪهڙي قسم جو رٻڙ استعمال ٿيندو آهي؟

رٻڙ جي او-رنگ ڇا لاءِ آهي ۽ او-رنگز ۾ ڪهڙي قسم جو رٻڙ استعمال ٿيندو آهي؟

پهرين - مھرباني ڪري اورنگ سائيز AS568 چيڪ ڪريو.

| AS568 سائيز | نامزد سڃاڻپ | نامياري سي/ايس | انچن ۾ ماپ جي سڃاڻپ | ± سڃاڻپ | ماپون سي ايس انچن ۾ | ± سي ايس | ماپ جي سڃاڻپ ملي ميٽر ۾ | ± سڃاڻپ | ماپون سي ايس ملي ميٽر ۾ | ± سي/ايس | ||||||||||

| -1 | 1/32 | 1/32 | 0.029 | 0.004 | 0.040 | 0.003 | 0.74 | 0.10 | 1.02 | 0.08 | ||||||||||

| -2 | 3/64 | 3/64 | 0.042 | 0.004 | 0.050 | 0.003 | 1.07 | 0.10 | 1.27 | 0.08 | ||||||||||

| -3 | 1/16 | 1/16 | 0.056 | 0.004 | 0.060 | 0.003 | 1.42 | 0.10 | 1.52 | 0.08 | ||||||||||

| -4 | 5/64 | 1/16 | 0.070 | 0.005 | 0.070 | 0.003 | 1.78 | 0.13 | 1.78 | 0.08 | ||||||||||

| -5 | 3/32 | 1/16 | 0.101 | 0.005 | 0.070 | 0.003 | 2.57 | 0.13 | 1.78 | 0.08 | ||||||||||

| -6 | 1/8 | 1/16 | 0.114 | 0.005 | 0.070 | 0.003 | 2.90 | 0.13 | 1.78 | 0.08 | ||||||||||

| -7 | 5/32 | 1/16 | 0.145 | 0.005 | 0.070 | 0.003 | 3.68 | 0.13 | 1.78 | 0.08 | ||||||||||

| -8 | 16/3 | 1/16 | 0.176 | 0.005 | 0.070 | 0.003 | 4.47 | 0.13 | 1.78 | 0.08 | ||||||||||

| -9 | 32/7 | 1/16 | 0.208 | 0.005 | 0.070 | 0.003 | 5.28 | 0.13 | 1.78 | 0.08 | ||||||||||

| -10 | 1/4 | 1/16 | 0.239 | 0.005 | 0.070 | 0.003 | 6.07 | 0.13 | 1.78 | 0.08 | ||||||||||

| -11 | 16/5 | 1/16 | 0.301 | 0.005 | 0.070 | 0.003 | 7.65 | 0.13 | 1.78 | 0.08 | ||||||||||

| -12 | 3/8 | 1/16 | 0.364 | 0.005 | 0.070 | 0.003 | 9.25 | 0.13 | 1.78 | 0.08 | ||||||||||

| -13 | 16/7 | 1/16 | 0.426 | 0.005 | 0.070 | 0.003 | 10.82 | 0.13 | 1.78 | 0.08 | ||||||||||

| -14 | 1/2 | 1/16 | 0.489 | 0.005 | 0.070 | 0.003 | 12.42 | 0.13 | 1.78 | 0.08 | ||||||||||

| -15 | 16/9 | 1/16 | 0.551 | 0.007 | 0.070 | 0.003 | 14.00 | 0.18 | 1.78 | 0.08 | ||||||||||

| -16 | 5/8 | 1/16 | 0.614 | 0.009 | 0.070 | 0.003 | 15.60 | 0.23 | 1.78 | 0.08 | ||||||||||

| -17 | 11/16 | 1/16 | 0.676 | 0.009 | 0.070 | 0.003 | 17.17 | 0.23 | 1.78 | 0.08 | ||||||||||

| -18 | 3/4 | 1/16 | 0.739 | 0.009 | 0.070 | 0.003 | 18.77 | 0.23 | 1.78 | 0.08 | ||||||||||

| -19 | 13/16 | 1/16 | 0.801 | 0.009 | 0.070 | 0.003 | 20.35 | 0.23 | 1.78 | 0.08 | ||||||||||

| -20 | 7/8 | 1/16 | 0.864 | 0.009 | 0.070 | 0.003 | 21.95 | 0.23 | 1.78 | 0.08 | ||||||||||

| -21 | 15/16 | 1/16 | 0.926 | 0.009 | 0.070 | 0.003 | 23.52 | 0.23 | 1.78 | 0.08 | ||||||||||

| -22 | 1 | 1/16 | 0.989 | 0.010 | 0.070 | 0.003 | 25.12 | 0.25 | 1.78 | 0.08 | ||||||||||

| -23 | 1 1/16 | 1/16 | 1.051 | 0.010 | 0.070 | 0.003 | 26.70 | 0.25 | 1.78 | 0.08 | ||||||||||

| -24 | 1 1/8 | 1/16 | 1.114 | 0.010 | 0.070 | 0.003 | 28.30 | 0.25 | 1.78 | 0.08 | ||||||||||

| -25 | 1 3/16 | 1/16 | 1.176 | 0.011 | 0.070 | 0.003 | 29.87 | 0.28 | 1.78 | 0.08 | ||||||||||

| -26 | 1 1/4 | 1/16 | 1.239 | 0.011 | 0.070 | 0.003 | 31.47 | 0.28 | 1.78 | 0.08 | ||||||||||

| -27 | 1 5/16 | 1/16 | 1.301 | 0.011 | 0.070 | 0.003 | 33.05 | 0.28 | 1.78 | 0.08 | ||||||||||

| -28 | 1 3/8 | 1/16 | 1.364 | 0.013 | 0.070 | 0.003 | 34.65 | 0.33 | 1.78 | 0.08 | ||||||||||

| -29 | 1 1/2 | 1/16 | 1.489 | 0.013 | 0.070 | 0.003 | 37.82 | 0.33 | 1.78 | 0.08 | ||||||||||

| -30 | 1 5/8 | 1/16 | 1.614 | 0.013 | 0.070 | 0.003 | 41.00 | 0.33 | 1.78 | 0.08 | ||||||||||

| -31 | 1 3/4 | 1/16 | 1.739 | 0.015 | 0.070 | 0.003 | 44.17 | 0.38 | 1.78 | 0.08 | ||||||||||

| -32 | 1 7/8 | 1/16 | 1.864 | 0.015 | 0.070 | 0.003 | 47.35 | 0.38 | 1.78 | 0.08 | ||||||||||

| -33 | 2 | 1/16 | 1.989 | 0.018 | 0.070 | 0.003 | 50.52 | 0.46 | 1.78 | 0.08 | ||||||||||

| -34 | 2 1/8 | 1/16 | 2.114 | 0.018 | 0.070 | 0.003 | 53.70 | 0.46 | 1.78 | 0.08 | ||||||||||

| -35 | 2 1/4 | 1/16 | 2.239 | 0.018 | 0.070 | 0.003 | 56.87 | 0.46 | 1.78 | 0.08 | ||||||||||

| -36 | 2 3/8 | 1/16 | 2.364 | 0.018 | 0.070 | 0.003 | 60.05 | 0.46 | 1.78 | 0.08 | ||||||||||

| -37 | 2 1/2 | 1/16 | 2.489 | 0.018 | 0.070 | 0.003 | 63.22 | 0.46 | 1.78 | 0.08 | ||||||||||

| -38 | 2 5/8 | 1/16 | 2.614 | 0.020 | 0.070 | 0.003 | 66.40 | 0.51 | 1.78 | 0.08 | ||||||||||

| -39 | 2 3/4 | 1/16 | 2.739 | 0.020 | 0.070 | 0.003 | 69.57 | 0.51 | 1.78 | 0.08 | ||||||||||

| -40 | 2 7/8 | 1/16 | 2.864 | 0.020 | 0.070 | 0.003 | 72.75 | 0.51 | 1.78 | 0.08 | ||||||||||

| -41 | 3 | 1/16 | 2.989 | 0.024 | 0.070 | 0.003 | 75.92 | 0.61 | 1.78 | 0.08 | ||||||||||

| -42 | 3 1/4 | 1/16 | 3.239 | 0.024 | 0.070 | 0.003 | 82.27 | 0.61 | 1.78 | 0.08 | ||||||||||

| -43 | 3 1/2 | 1/16 | 3.489 | 0.024 | 0.070 | 0.003 | 88.62 | 0.61 | 1.78 | 0.08 | ||||||||||

| -44 | 3 3/4 | 1/16 | 3.739 | 0.027 | 0.070 | 0.003 | 94.97 | 0.69 | 1.78 | 0.08 | ||||||||||

| -45 | 4 | 1/16 | 3.989 | 0.027 | 0.070 | 0.003 | 101.32 | 0.69 | 1.78 | 0.08 | ||||||||||

| -46 | 4 1/4 | 1/16 | 4.239 | 0.030 | 0.070 | 0.003 | 107.67 | 0.76 | 1.78 | 0.08 | ||||||||||

| -47 | 4 1/2 | 1/16 | 4.489 | 0.030 | 0.070 | 0.003 | 114.02 | 0.76 | 1.78 | 0.08 | ||||||||||

| -48 | 4 3/4 | 1/16 | 4.739 | 0.030 | 0.070 | 0.003 | 120.37 | 0.76 | 1.78 | 0.08 | ||||||||||

| -49 | 5 | 1/16 | 4.989 | 0.037 | 0.070 | 0.003 | 126.72 | 0.94 | 1.78 | 0.08 | ||||||||||

| -50 | 5 1/4 | 1/16 | 5.239 | 0.037 | 0.070 | 0.003 | 133.07 | 0.94 | 1.78 | 0.08 | ||||||||||

| -102 | 1/16 | 3/32 | 0.049 | 0.005 | 0.103 | 0.003 | 1.24 | 0.13 | 2.62 | 0.08 | ||||||||||

| -103 | 3/32 | 3/32 | 0.081 | 0.005 | 0.103 | 0.003 | 2.06 | 0.13 | 2.62 | 0.08 | ||||||||||

| -104 | 1/8 | 3/32 | 0.112 | 0.005 | 0.103 | 0.003 | 2.84 | 0.13 | 2.62 | 0.08 | ||||||||||

| -105 | 5/32 | 3/32 | 0.143 | 0.005 | 0.103 | 0.003 | 3.63 | 0.13 | 2.62 | 0.08 | ||||||||||

| -106 | 16/3 | 3/32 | 0.174 | 0.005 | 0.103 | 0.003 | 4.42 | 0.13 | 2.62 | 0.08 | ||||||||||

| -107 | 32/7 | 3/32 | 0.206 | 0.005 | 0.103 | 0.003 | 5.23 | 0.13 | 2.62 | 0.08 | ||||||||||

| -108 | 1/4 | 3/32 | 0.237 | 0.005 | 0.103 | 0.003 | 6.02 | 0.13 | 2.62 | 0.08 | ||||||||||

| -109 | 16/5 | 3/32 | 0.299 | 0.005 | 0.103 | 0.003 | 7.59 | 0.13 | 2.62 | 0.08 | ||||||||||

| -110 | 3/8 | 3/32 | 0.362 | 0.005 | 0.103 | 0.003 | 9.19 | 0.13 | 2.62 | 0.08 | ||||||||||

| -111 | 16/7 | 3/32 | 0.424 | 0.005 | 0.103 | 0.003 | 10.77 | 0.13 | 2.62 | 0.08 | ||||||||||

| -112 | 1/2 | 3/32 | 0.487 | 0.005 | 0.103 | 0.003 | 12.37 | 0.13 | 2.62 | 0.08 | ||||||||||

| -113 | 16/9 | 3/32 | 0.549 | 0.007 | 0.103 | 0.003 | 13.94 | 0.18 | 2.62 | 0.08 | ||||||||||

| -114 | 5/8 | 3/32 | 0.612 | 0.009 | 0.103 | 0.003 | 15.54 | 0.23 | 2.62 | 0.08 | ||||||||||

| -115 | 11/16 | 3/32 | 0.674 | 0.009 | 0.103 | 0.003 | 17.12 | 0.23 | 2.62 | 0.08 | ||||||||||

| -116 | 3/4 | 3/32 | 0.737 | 0.009 | 0.103 | 0.003 | 18.72 | 0.23 | 2.62 | 0.08 | ||||||||||

| -117 | 13/16 | 3/32 | 0.799 | 0.010 | 0.103 | 0.003 | 20.29 | 0.25 | 2.62 | 0.08 | ||||||||||

| -118 | 7/8 | 3/32 | 0.862 | 0.010 | 0.103 | 0.003 | 21.89 | 0.25 | 2.62 | 0.08 | ||||||||||

| -119 | 15/16 | 3/32 | 0.924 | 0.010 | 0.103 | 0.003 | 23.47 | 0.25 | 2.62 | 0.08 | ||||||||||

| -120 | 1 | 3/32 | 0.987 | 0.010 | 0.103 | 0.003 | 25.07 | 0.25 | 2.62 | 0.08 | ||||||||||

| -121 | 1 1/16 | 3/32 | 1.049 | 0.010 | 0.103 | 0.003 | 26.64 | 0.25 | 2.62 | 0.08 | ||||||||||

| -122 | 1 1/8 | 3/32 | 1.112 | 0.010 | 0.103 | 0.003 | 28.24 | 0.25 | 2.62 | 0.08 | ||||||||||

| -123 | 1 3/16 | 3/32 | 1.174 | 0.012 | 0.103 | 0.003 | 29.82 | 0.30 | 2.62 | 0.08 | ||||||||||

| -124 | 1 1/4 | 3/32 | 1.237 | 0.012 | 0.103 | 0.003 | 31.42 | 0.30 | 2.62 | 0.08 | ||||||||||

| -125 | 1 5/16 | 3/32 | 1.299 | 0.012 | 0.103 | 0.003 | 32.99 | 0.30 | 2.62 | 0.08 | ||||||||||

| -126 | 1 3/8 | 3/32 | 1.362 | 0.012 | 0.103 | 0.003 | 34.59 | 0.30 | 2.62 | 0.08 | ||||||||||

| -127 | 1 16/7 | 3/32 | 1.424 | 0.012 | 0.103 | 0.003 | 36.17 | 0.30 | 2.62 | 0.08 | ||||||||||

| -128 | 1 1/2 | 3/32 | 1.487 | 0.012 | 0.103 | 0.003 | 37.77 | 0.30 | 2.62 | 0.08 | ||||||||||

| -129 | 1 9/16 | 3/32 | 1.549 | 0.015 | 0.103 | 0.003 | 39.34 | 0.38 | 2.62 | 0.08 | ||||||||||

| -130 | 1 5/8 | 3/32 | 1.612 | 0.015 | 0.103 | 0.003 | 40.94 | 0.38 | 2.62 | 0.08 | ||||||||||

| -131 | 1 11/16 | 3/32 | 1.674 | 0.015 | 0.103 | 0.003 | 42.52 | 0.38 | 2.62 | 0.08 | ||||||||||

| -132 | 1 3/4 | 3/32 | 1.737 | 0.015 | 0.103 | 0.003 | 44.12 | 0.38 | 2.62 | 0.08 | ||||||||||

| -133 | 1 13/16 | 3/32 | 1.799 | 0.015 | 0.103 | 0.003 | 45.69 | 0.38 | 2.62 | 0.08 | ||||||||||

| -134 | 1 7/8 | 3/32 | 1.862 | 0.015 | 0.103 | 0.003 | 47.29 | 0.38 | 2.62 | 0.08 | ||||||||||

| -135 | 1 15/16 | 3/32 | 1.925 | 0.017 | 0.103 | 0.003 | 48.90 | 0.43 | 2.62 | 0.08 | ||||||||||

| -136 | 2 | 3/32 | 1.987 | 0.017 | 0.103 | 0.003 | 50.47 | 0.43 | 2.62 | 0.08 | ||||||||||

| -137 | 2 1/16 | 3/32 | 2.050 | 0.017 | 0.103 | 0.003 | 52.07 | 0.43 | 2.62 | 0.08 | ||||||||||

| -138 | 2 1/8 | 3/32 | 2.112 | 0.017 | 0.103 | 0.003 | 53.64 | 0.43 | 2.62 | 0.08 | ||||||||||

| -139 | 2 3/16 | 3/32 | 2.175 | 0.017 | 0.103 | 0.003 | 55.25 | 0.43 | 2.62 | 0.08 | ||||||||||

| -140 | 2 1/4 | 3/32 | 2.237 | 0.017 | 0.103 | 0.003 | 56.82 | 0.43 | 2.62 | 0.08 | ||||||||||

| -141 | 2 5/16 | 3/32 | 2.300 | 0.020 | 0.103 | 0.003 | 58.42 | 0.51 | 2.62 | 0.08 | ||||||||||

| -142 | 2 3/8 | 3/32 | 2.362 | 0.020 | 0.103 | 0.003 | 59.99 | 0.51 | 2.62 | 0.08 | ||||||||||

| -143 | 2 16/7 | 3/32 | 2.425 | 0.020 | 0.103 | 0.003 | 61.60 | 0.51 | 2.62 | 0.08 | ||||||||||

| -144 | 2 1/2 | 3/32 | 2.487 | 0.020 | 0.103 | 0.003 | 63.17 | 0.51 | 2.62 | 0.08 | ||||||||||

| -145 | 2 9/16 | 3/32 | 2.550 | 0.020 | 0.103 | 0.003 | 64.77 | 0.51 | 2.62 | 0.08 | ||||||||||

| -146 | 2 5/8 | 3/32 | 2.612 | 0.020 | 0.103 | 0.003 | 66.34 | 0.51 | 2.62 | 0.08 | ||||||||||

| -147 | 2 11/16 | 3/32 | 2.675 | 0.022 | 0.103 | 0.003 | 67.95 | 0.56 | 2.62 | 0.08 | ||||||||||

| -148 | 2 3/4 | 3/32 | 2.737 | 0.022 | 0.103 | 0.003 | 69.52 | 0.56 | 2.62 | 0.08 | ||||||||||

| -149 | 2 13/16 | 3/32 | 2.800 | 0.022 | 0.103 | 0.003 | 71.12 | 0.56 | 2.62 | 0.08 | ||||||||||

| -150 | 2 7/8 | 3/32 | 2.862 | 0.022 | 0.103 | 0.003 | 72.69 | 0.56 | 2.62 | 0.08 | ||||||||||

| -151 | 3 | 3/32 | 2.987 | 0.024 | 0.103 | 0.003 | 75.87 | 0.61 | 2.62 | 0.08 | ||||||||||

| -152 | 3 1/4 | 3/32 | 3.237 | 0.024 | 0.103 | 0.003 | 82.22 | 0.61 | 2.62 | 0.08 | ||||||||||

| -153 | 3 1/2 | 3/32 | 3.487 | 0.024 | 0.103 | 0.003 | 88.57 | 0.61 | 2.62 | 0.08 | ||||||||||

| -154 | 3 3/4 | 3/32 | 3.737 | 0.028 | 0.103 | 0.003 | 94.92 | 0.71 | 2.62 | 0.08 | ||||||||||

| -155 | 4 | 3/32 | 3.987 | 0.028 | 0.103 | 0.003 | 101.27 | 0.71 | 2.62 | 0.08 | ||||||||||

| -156 | 4 1/4 | 3/32 | 4.237 | 0.030 | 0.103 | 0.003 | 107.62 | 0.76 | 2.62 | 0.08 | ||||||||||

| -157 | 4 1/2 | 3/32 | 4.487 | 0.030 | 0.103 | 0.003 | 113.97 | 0.76 | 2.62 | 0.08 | ||||||||||

| -158 | 4 3/4 | 3/32 | 4.737 | 0.030 | 0.103 | 0.003 | 120.32 | 0.76 | 2.62 | 0.08 | ||||||||||

| -159 | 5 | 3/32 | 4.987 | 0.035 | 0.103 | 0.003 | 126.67 | 0.89 | 2.62 | 0.08 | ||||||||||

| -160 | 5 1/4 | 3/32 | 5.237 | 0.035 | 0.103 | 0.003 | 133.02 | 0.89 | 2.62 | 0.08 | ||||||||||

| -161 | 5 1/2 | 3/32 | 5.487 | 0.035 | 0.103 | 0.003 | 139.37 | 0.89 | 2.62 | 0.08 | ||||||||||

| -162 | 5 3/4 | 3/32 | 5.737 | 0.035 | 0.103 | 0.003 | 145.72 | 0.89 | 2.62 | 0.08 | ||||||||||

| -163 | 6 | 3/32 | 5.987 | 0.035 | 0.103 | 0.003 | 152.07 | 0.89 | 2.62 | 0.08 | ||||||||||

| -164 | 6 1/4 | 3/32 | 6.237 | 0.040 | 0.103 | 0.003 | 158.42 | 1.02 | 2.62 | 0.08 | ||||||||||

| -165 | 6 1/2 | 3/32 | 6.487 | 0.040 | 0.103 | 0.003 | 164.77 | 1.02 | 2.62 | 0.08 | ||||||||||

| -166 | 6 3/4 | 3/32 | 6.737 | 0.040 | 0.103 | 0.003 | 171.12 | 1.02 | 2.62 | 0.08 | ||||||||||

| -167 | 7 | 3/32 | 6.987 | 0.040 | 0.103 | 0.003 | 177.47 | 1.02 | 2.62 | 0.08 | ||||||||||

| -168 | 7 1/4 | 3/32 | 7.237 | 0.045 | 0.103 | 0.003 | 183.82 | 1.14 | 2.62 | 0.08 | ||||||||||

| -169 | 7 1/2 | 3/32 | 7.487 | 0.045 | 0.103 | 0.003 | 190.17 | 1.14 | 2.62 | 0.08 | ||||||||||

| -170 | 7 3/4 | 3/32 | 7.737 | 0.045 | 0.103 | 0.003 | 196.52 | 1.14 | 2.62 | 0.08 | ||||||||||

| -171 | 8 | 3/32 | 7.987 | 0.045 | 0.103 | 0.003 | 202.87 | 1.14 | 2.62 | 0.08 | ||||||||||

| -172 | 8 1/4 | 3/32 | 8.237 | 0.050 | 0.103 | 0.003 | 209.22 | 1.27 | 2.62 | 0.08 | ||||||||||

| -173 | 8 1/2 | 3/32 | 8.487 | 0.050 | 0.103 | 0.003 | 215.57 | 1.27 | 2.62 | 0.08 | ||||||||||

| -174 | 8 3/4 | 3/32 | 8.737 | 0.050 | 0.103 | 0.003 | 221.92 | 1.27 | 2.62 | 0.08 | ||||||||||

| -175 | 9 | 3/32 | 8.987 | 0.050 | 0.103 | 0.003 | 228.27 | 1.27 | 2.62 | 0.08 | ||||||||||

| -176 | 9 1/4 | 3/32 | 9.237 | 0.055 | 0.103 | 0.003 | 234.62 | 1.40 | 2.62 | 0.08 | ||||||||||

| -177 | 9 1/2 | 3/32 | 9.487 | 0.055 | 0.103 | 0.003 | 240.97 | 1.40 | 2.62 | 0.08 | ||||||||||

| -178 | 9 3/4 | 3/32 | 9.737 | 0.055 | 0.103 | 0.003 | 247.32 | 1.40 | 2.62 | 0.08 | ||||||||||

| -201 | 16/3 | 1/8 | 0.171 | 0.005 | 0.139 | 0.004 | 4.34 | 0.13 | 3.53 | 0.10 | ||||||||||

| -202 | 1/4 | 1/8 | 0.234 | 0.005 | 0.139 | 0.004 | 5.94 | 0.13 | 3.53 | 0.10 | ||||||||||

| -203 | 16/5 | 1/8 | 0.296 | 0.005 | 0.139 | 0.004 | 7.52 | 0.13 | 3.53 | 0.10 | ||||||||||

| -204 | 3/8 | 1/8 | 0.359 | 0.005 | 0.139 | 0.004 | 9.12 | 0.13 | 3.53 | 0.10 | ||||||||||

| -205 | 16/7 | 1/8 | 0.421 | 0.005 | 0.139 | 0.004 | 10.69 | 0.13 | 3.53 | 0.10 | ||||||||||

| -206 | 1/2 | 1/8 | 0.484 | 0.005 | 0.139 | 0.004 | 12.29 | 0.13 | 3.53 | 0.10 | ||||||||||

| -207 | 16/9 | 1/8 | 0.546 | 0.007 | 0.139 | 0.004 | 13.87 | 0.18 | 3.53 | 0.10 | ||||||||||

| -208 | 5/8 | 1/8 | 0.609 | 0.009 | 0.139 | 0.004 | 15.47 | 0.23 | 3.53 | 0.10 | ||||||||||

| -209 | 11/16 | 1/8 | 0.671 | 0.009 | 0.139 | 0.004 | 17.04 | 0.23 | 3.53 | 0.10 | ||||||||||

| -210 | 3/4 | 1/8 | 0.734 | 0.010 | 0.139 | 0.004 | 18.64 | 0.25 | 3.53 | 0.10 | ||||||||||

| -211 | 13/16 | 1/8 | 0.796 | 0.010 | 0.139 | 0.004 | 20.22 | 0.25 | 3.53 | 0.10 | ||||||||||

| -212 | 7/8 | 1/8 | 0.859 | 0.010 | 0.139 | 0.004 | 21.82 | 0.25 | 3.53 | 0.10 | ||||||||||

| -213 | 15/16 | 1/8 | 0.921 | 0.010 | 0.139 | 0.004 | 23.39 | 0.25 | 3.53 | 0.10 | ||||||||||

| -214 | 1 | 1/8 | 0.984 | 0.010 | 0.139 | 0.004 | 24.99 | 0.25 | 3.53 | 0.10 | ||||||||||

| -215 | 1 1/16 | 1/8 | 1.046 | 0.010 | 0.139 | 0.004 | 26.57 | 0.25 | 3.53 | 0.10 | ||||||||||

| -216 | 1 1/8 | 1/8 | 1.109 | 0.012 | 0.139 | 0.004 | 28.17 | 0.30 | 3.53 | 0.10 | ||||||||||

| -217 | 1 3/16 | 1/8 | 1.171 | 0.012 | 0.139 | 0.004 | 29.74 | 0.30 | 3.53 | 0.10 | ||||||||||

| -218 | 1 1/4 | 1/8 | 1.234 | 0.012 | 0.139 | 0.004 | 31.34 | 0.30 | 3.53 | 0.10 | ||||||||||

| -219 | 1 5/16 | 1/8 | 1.296 | 0.012 | 0.139 | 0.004 | 32.92 | 0.30 | 3.53 | 0.10 | ||||||||||

| -220 | 1 3/8 | 1/8 | 1.359 | 0.012 | 0.139 | 0.004 | 34.52 | 0.30 | 3.53 | 0.10 | ||||||||||

| -221 | 1 16/7 | 1/8 | 1.421 | 0.012 | 0.139 | 0.004 | 36.09 | 0.30 | 3.53 | 0.10 | ||||||||||

| -222 | 1 1/2 | 1/8 | 1.484 | 0.015 | 0.139 | 0.004 | 37.69 | 0.38 | 3.53 | 0.10 | ||||||||||

| -223 | 1 5/8 | 1/8 | 1.609 | 0.015 | 0.139 | 0.004 | 40.87 | 0.38 | 3.53 | 0.10 | ||||||||||

| -224 | 1 3/4 | 1/8 | 1.734 | 0.015 | 0.139 | 0.004 | 44.04 | 0.38 | 3.53 | 0.10 | ||||||||||

| -225 | 1 7/8 | 1/8 | 1.859 | 0.018 | 0.139 | 0.004 | 47.22 | 0.46 | 3.53 | 0.10 | ||||||||||

| -226 | 2 | 1/8 | 1.984 | 0.018 | 0.139 | 0.004 | 50.39 | 0.46 | 3.53 | 0.10 | ||||||||||

| -227 | 2 1/8 | 1/8 | 2.109 | 0.018 | 0.139 | 0.004 | 53.57 | 0.46 | 3.53 | 0.10 | ||||||||||

| -228 | 2 1/4 | 1/8 | 2.234 | 0.020 | 0.139 | 0.004 | 56.74 | 0.51 | 3.53 | 0.10 | ||||||||||

| -229 | 2 3/8 | 1/8 | 2.359 | 0.020 | 0.139 | 0.004 | 59.92 | 0.51 | 3.53 | 0.10 | ||||||||||

| -230 | 2 1/2 | 1/8 | 2.484 | 0.020 | 0.139 | 0.004 | 63.09 | 0.51 | 3.53 | 0.10 | ||||||||||

| -231 | 2 5/8 | 1/8 | 2.609 | 0.020 | 0.139 | 0.004 | 66.27 | 0.51 | 3.53 | 0.10 | ||||||||||

| -232 | 2 3/4 | 1/8 | 2.734 | 0.024 | 0.139 | 0.004 | 69.44 | 0.61 | 3.53 | 0.10 | ||||||||||

| -233 | 2 7/8 | 1/8 | 2.859 | 0.024 | 0.139 | 0.004 | 72.62 | 0.61 | 3.53 | 0.10 | ||||||||||

| -234 | 3 | 1/8 | 2.984 | 0.024 | 0.139 | 0.004 | 75.79 | 0.61 | 3.53 | 0.10 | ||||||||||

| -235 | 3 1/8 | 1/8 | 3.109 | 0.024 | 0.139 | 0.004 | 78.97 | 0.61 | 3.53 | 0.10 | ||||||||||

| -236 | 3 1/4 | 1/8 | 3.234 | 0.024 | 0.139 | 0.004 | 82.14 | 0.61 | 3.53 | 0.10 | ||||||||||

| -237 | 3 3/8 | 1/8 | 3.359 | 0.024 | 0.139 | 0.004 | 85.32 | 0.61 | 3.53 | 0.10 | ||||||||||

| -238 | 3 1/2 | 1/8 | 3.484 | 0.024 | 0.139 | 0.004 | 88.49 | 0.61 | 3.53 | 0.10 | ||||||||||

| -239 | 3 5/8 | 1/8 | 3.609 | 0.028 | 0.139 | 0.004 | 91.67 | 0.71 | 3.53 | 0.10 | ||||||||||

| -240 | 3 3/4 | 1/8 | 3.734 | 0.028 | 0.139 | 0.004 | 94.84 | 0.71 | 3.53 | 0.10 | ||||||||||

| -241 | 3 7/8 | 1/8 | 3.859 | 0.028 | 0.139 | 0.004 | 98.02 | 0.71 | 3.53 | 0.10 | ||||||||||

| -242 | 4 | 1/8 | 3.984 | 0.028 | 0.139 | 0.004 | 101.19 | 0.71 | 3.53 | 0.10 | ||||||||||

| -243 | 4 1/8 | 1/8 | 4.109 | 0.028 | 0.139 | 0.004 | 104.37 | 0.71 | 3.53 | 0.10 | ||||||||||

| -244 | 4 1/4 | 1/8 | 4.234 | 0.030 | 0.139 | 0.004 | 107.54 | 0.76 | 3.53 | 0.10 | ||||||||||

| -245 | 4 3/8 | 1/8 | 4.359 | 0.030 | 0.139 | 0.004 | 110.72 | 0.76 | 3.53 | 0.10 | ||||||||||

| -246 | 4 1/2 | 1/8 | 4.484 | 0.030 | 0.139 | 0.004 | 113.89 | 0.76 | 3.53 | 0.10 | ||||||||||

| -247 | 4 5/8 | 1/8 | 4.609 | 0.030 | 0.139 | 0.004 | 117.07 | 0.76 | 3.53 | 0.10 | ||||||||||

| -248 | 4 3/4 | 1/8 | 4.734 | 0.030 | 0.139 | 0.004 | 120.24 | 0.76 | 3.53 | 0.10 | ||||||||||

| -249 | 4 7/8 | 1/8 | 4.859 | 0.035 | 0.139 | 0.004 | 123.42 | 0.89 | 3.53 | 0.10 | ||||||||||

| -250 | 5 | 1/8 | 4.984 | 0.035 | 0.139 | 0.004 | 126.59 | 0.89 | 3.53 | 0.10 | ||||||||||

| -251 | 5 1/8 | 1/8 | 5.109 | 0.035 | 0.139 | 0.004 | 129.77 | 0.89 | 3.53 | 0.10 | ||||||||||

| -252 | 5 1/4 | 1/8 | 5.234 | 0.035 | 0.139 | 0.004 | 132.94 | 0.89 | 3.53 | 0.10 | ||||||||||

| -253 | 5 3/8 | 1/8 | 5.359 | 0.035 | 0.139 | 0.004 | 136.12 | 0.89 | 3.53 | 0.10 | ||||||||||

| -254 | 5 1/2 | 1/8 | 5.484 | 0.035 | 0.139 | 0.004 | 139.29 | 0.89 | 3.53 | 0.10 | ||||||||||

| -255 | 5 5/8 | 1/8 | 5.609 | 0.035 | 0.139 | 0.004 | 142.47 | 0.89 | 3.53 | 0.10 | ||||||||||

| -256 | 5 3/4 | 1/8 | 5.734 | 0.035 | 0.139 | 0.004 | 145.64 | 0.89 | 3.53 | 0.10 | ||||||||||

| -257 | 5 7/8 | 1/8 | 5.859 | 0.035 | 0.139 | 0.004 | 148.82 | 0.89 | 3.53 | 0.10 | ||||||||||

| -258 | 6 | 1/8 | 5.984 | 0.035 | 0.139 | 0.004 | 151.99 | 0.89 | 3.53 | 0.10 | ||||||||||

| -259 | 6 1/4 | 1/8 | 6.234 | 0.040 | 0.139 | 0.004 | 158.34 | 1.02 | 3.53 | 0.10 | ||||||||||

| -260 | 6 1/2 | 1/8 | 6.484 | 0.040 | 0.139 | 0.004 | 164.69 | 1.02 | 3.53 | 0.10 | ||||||||||

| -261 | 6 3/4 | 1/8 | 6.734 | 0.040 | 0.139 | 0.004 | 171.04 | 1.02 | 3.53 | 0.10 | ||||||||||

| -262 | 7 | 1/8 | 6.984 | 0.040 | 0.139 | 0.004 | 177.39 | 1.02 | 3.53 | 0.10 | ||||||||||

| -263 | 7 1/4 | 1/8 | 7.234 | 0.045 | 0.139 | 0.004 | 183.74 | 1.14 | 3.53 | 0.10 | ||||||||||

| -264 | 7 1/2 | 1/8 | 7.484 | 0.045 | 0.139 | 0.004 | 190.09 | 1.14 | 3.53 | 0.10 | ||||||||||

| -265 | 7 3/4 | 1/8 | 7.734 | 0.045 | 0.139 | 0.004 | 196.44 | 1.14 | 3.53 | 0.10 | ||||||||||

| -266 | 8 | 1/8 | 7.984 | 0.045 | 0.139 | 0.004 | 202.79 | 1.14 | 3.53 | 0.10 | ||||||||||

| -267 | 8 1/4 | 1/8 | 8.234 | 0.050 | 0.139 | 0.004 | 209.14 | 1.27 | 3.53 | 0.10 | ||||||||||

| -268 | 8 1/2 | 1/8 | 8.484 | 0.050 | 0.139 | 0.004 | 215.49 | 1.27 | 3.53 | 0.10 | ||||||||||

| -269 | 8 3/4 | 1/8 | 8.734 | 0.050 | 0.139 | 0.004 | 221.84 | 1.27 | 3.53 | 0.10 | ||||||||||

| -270 | 9 | 1/8 | 8.984 | 0.050 | 0.139 | 0.004 | 228.19 | 1.27 | 3.53 | 0.10 | ||||||||||

| -271 | 9 1/4 | 1/8 | 9.234 | 0.055 | 0.139 | 0.004 | 234.54 | 1.40 | 3.53 | 0.10 | ||||||||||

| -272 | 9 1/2 | 1/8 | 9.484 | 0.055 | 0.139 | 0.004 | 240.89 | 1.40 | 3.53 | 0.10 | ||||||||||

| -273 | 9 3/4 | 1/8 | 9.734 | 0.055 | 0.139 | 0.004 | 247.24 | 1.40 | 3.53 | 0.10 | ||||||||||

| -274 | 10 | 1/8 | 9.984 | 0.055 | 0.139 | 0.004 | 253.59 | 1.40 | 3.53 | 0.10 | ||||||||||

| -275 | 10 1/2 | 1/8 | 10.484 | 0.055 | 0.139 | 0.004 | 266.29 | 1.40 | 3.53 | 0.10 | ||||||||||

| -276 | 11 | 1/8 | 10.984 | 0.065 | 0.139 | 0.004 | 278.99 | 1.65 | 3.53 | 0.10 | ||||||||||

| -277 | 11 1/2 | 1/8 | 11.484 | 0.065 | 0.139 | 0.004 | 291.69 | 1.65 | 3.53 | 0.10 | ||||||||||

| -278 | 12 | 1/8 | 11.984 | 0.065 | 0.139 | 0.004 | 304.39 | 1.65 | 3.53 | 0.10 | ||||||||||

| -279 | 13 | 1/8 | 12.984 | 0.065 | 0.139 | 0.004 | 329.79 | 1.65 | 3.53 | 0.10 | ||||||||||

| -280 | 14 | 1/8 | 13.984 | 0.065 | 0.139 | 0.004 | 355.19 | 1.65 | 3.53 | 0.10 | ||||||||||

| -281 | 15 | 1/8 | 14.984 | 0.065 | 0.139 | 0.004 | 380.59 | 1.65 | 3.53 | 0.10 | ||||||||||

| -282 | 16 | 1/8 | 15.955 | 0.075 | 0.139 | 0.004 | 405.26 | 1.91 | 3.53 | 0.10 | ||||||||||

| -283 | 17 | 1/8 | 16.955 | 0.080 | 0.139 | 0.004 | 430.66 | 2.03 | 3.53 | 0.10 | ||||||||||

| -284 | 18 | 1/8 | 17.955 | 0.085 | 0.139 | 0.004 | 456.06 | 2.16 | 3.53 | 0.10 | ||||||||||

| -309 | 16/7 | 16/3 | 0.412 | 0.005 | 0.210 | 0.005 | 10.46 | 0.13 | 5.33 | 0.13 | ||||||||||

| -310 | 1/2 | 16/3 | 0.475 | 0.005 | 0.210 | 0.005 | 12.07 | 0.13 | 5.33 | 0.13 | ||||||||||

| -311 | 16/9 | 16/3 | 0.537 | 0.007 | 0.210 | 0.005 | 13.64 | 0.18 | 5.33 | 0.13 | ||||||||||

| -312 | 5/8 | 16/3 | 0.600 | 0.009 | 0.210 | 0.005 | 15.24 | 0.23 | 5.33 | 0.13 | ||||||||||

| -313 | 11/16 | 16/3 | 0.662 | 0.009 | 0.210 | 0.005 | 16.81 | 0.23 | 5.33 | 0.13 | ||||||||||

| -314 | 3/4 | 16/3 | 0.725 | 0.010 | 0.210 | 0.005 | 18.42 | 0.25 | 5.33 | 0.13 | ||||||||||

| -315 | 13/16 | 16/3 | 0.787 | 0.010 | 0.210 | 0.005 | 19.99 | 0.25 | 5.33 | 0.13 | ||||||||||

| -316 | 7/8 | 16/3 | 0.850 | 0.010 | 0.210 | 0.005 | 21.59 | 0.25 | 5.33 | 0.13 | ||||||||||

| -317 | 15/16 | 16/3 | 0.912 | 0.010 | 0.210 | 0.005 | 23.16 | 0.25 | 5.33 | 0.13 | ||||||||||

| -318 | 1 | 16/3 | 0.975 | 0.010 | 0.210 | 0.005 | 24.77 | 0.25 | 5.33 | 0.13 | ||||||||||

| -319 | 1 1/16 | 16/3 | 1.037 | 0.010 | 0.210 | 0.005 | 26.34 | 0.25 | 5.33 | 0.13 | ||||||||||

| -320 | 1 1/8 | 16/3 | 1.100 | 0.012 | 0.210 | 0.005 | 27.94 | 0.30 | 5.33 | 0.13 | ||||||||||

| -321 | 1 3/16 | 16/3 | 1.162 | 0.012 | 0.210 | 0.005 | 29.51 | 0.30 | 5.33 | 0.13 | ||||||||||

| -322 | 1 1/4 | 16/3 | 1.225 | 0.012 | 0.210 | 0.005 | 31.12 | 0.30 | 5.33 | 0.13 | ||||||||||

| -323 | 1 5/16 | 16/3 | 1.287 | 0.012 | 0.210 | 0.005 | 32.69 | 0.30 | 5.33 | 0.13 | ||||||||||

| -324 | 1 3/8 | 16/3 | 1.350 | 0.012 | 0.210 | 0.005 | 34.29 | 0.30 | 5.33 | 0.13 | ||||||||||

| -325 | 1 1/2 | 16/3 | 1.475 | 0.015 | 0.210 | 0.005 | 37.47 | 0.38 | 5.33 | 0.13 | ||||||||||

| -326 | 1 5/8 | 16/3 | 1.600 | 0.015 | 0.210 | 0.005 | 40.64 | 0.38 | 5.33 | 0.13 | ||||||||||

| -327 | 1 3/4 | 16/3 | 1.725 | 0.015 | 0.210 | 0.005 | 43.82 | 0.38 | 5.33 | 0.13 | ||||||||||

| -328 | 1 7/8 | 16/3 | 1.850 | 0.015 | 0.210 | 0.005 | 46.99 | 0.38 | 5.33 | 0.13 | ||||||||||

| -329 | 2 | 16/3 | 1.975 | 0.018 | 0.210 | 0.005 | 50.17 | 0.46 | 5.33 | 0.13 | ||||||||||

| -330 | 2 1/8 | 16/3 | 2.100 | 0.018 | 0.210 | 0.005 | 53.34 | 0.46 | 5.33 | 0.13 | ||||||||||

| -331 | 2 1/4 | 16/3 | 2.225 | 0.018 | 0.210 | 0.005 | 56.52 | 0.46 | 5.33 | 0.13 | ||||||||||

| -332 | 2 3/8 | 16/3 | 2.350 | 0.018 | 0.210 | 0.005 | 59.69 | 0.46 | 5.33 | 0.13 | ||||||||||

| -333 | 2 1/2 | 16/3 | 2.475 | 0.020 | 0.210 | 0.005 | 62.87 | 0.51 | 5.33 | 0.13 | ||||||||||

| -334 | 2 5/8 | 16/3 | 2.600 | 0.020 | 0.210 | 0.005 | 66.04 | 0.51 | 5.33 | 0.13 | ||||||||||

| -335 | 2 3/4 | 16/3 | 2.725 | 0.020 | 0.210 | 0.005 | 69.22 | 0.51 | 5.33 | 0.13 | ||||||||||

| -336 | 2 7/8 | 16/3 | 2.850 | 0.020 | 0.210 | 0.005 | 72.39 | 0.51 | 5.33 | 0.13 | ||||||||||

| -337 | 3 | 16/3 | 2.975 | 0.024 | 0.210 | 0.005 | 75.57 | 0.61 | 5.33 | 0.13 | ||||||||||

| -338 | 3 1/8 | 16/3 | 3.100 | 0.024 | 0.210 | 0.005 | 78.74 | 0.61 | 5.33 | 0.13 | ||||||||||

| -339 | 3 1/4 | 16/3 | 3.225 | 0.024 | 0.210 | 0.005 | 81.92 | 0.61 | 5.33 | 0.13 | ||||||||||

| -340 | 3 3/8 | 16/3 | 3.350 | 0.024 | 0.210 | 0.005 | 85.09 | 0.61 | 5.33 | 0.13 | ||||||||||

| -341 | 3 1/2 | 16/3 | 3.475 | 0.024 | 0.210 | 0.005 | 88.27 | 0.61 | 5.33 | 0.13 | ||||||||||

| -342 | 3 5/8 | 16/3 | 3.600 | 0.028 | 0.210 | 0.005 | 91.44 | 0.71 | 5.33 | 0.13 | ||||||||||

| -343 | 3 3/4 | 16/3 | 3.725 | 0.028 | 0.210 | 0.005 | 94.62 | 0.71 | 5.33 | 0.13 | ||||||||||

| -344 | 3 7/8 | 16/3 | 3.850 | 0.028 | 0.210 | 0.005 | 97.79 | 0.71 | 5.33 | 0.13 | ||||||||||

| -345 | 4 | 16/3 | 3.975 | 0.028 | 0.210 | 0.005 | 100.97 | 0.71 | 5.33 | 0.13 | ||||||||||

| -346 | 4 1/8 | 16/3 | 4.100 | 0.028 | 0.210 | 0.005 | 104.14 | 0.71 | 5.33 | 0.13 | ||||||||||

| -347 | 4 1/4 | 16/3 | 4.225 | 0.030 | 0.210 | 0.005 | 107.32 | 0.76 | 5.33 | 0.13 | ||||||||||

| -348 | 4 3/8 | 16/3 | 4.350 | 0.030 | 0.210 | 0.005 | 110.49 | 0.76 | 5.33 | 0.13 | ||||||||||

| -349 | 4 1/2 | 16/3 | 4.475 | 0.030 | 0.210 | 0.005 | 113.67 | 0.76 | 5.33 | 0.13 | ||||||||||

| -350 | 4 5/8 | 16/3 | 4.600 | 0.030 | 0.210 | 0.005 | 116.84 | 0.76 | 5.33 | 0.13 | ||||||||||

| -351 | 4 3/4 | 16/3 | 4.725 | 0.030 | 0.210 | 0.005 | 120.02 | 0.76 | 5.33 | 0.13 | ||||||||||

| -352 | 4 7/8 | 16/3 | 4.850 | 0.030 | 0.210 | 0.005 | 123.19 | 0.76 | 5.33 | 0.13 | ||||||||||

| -353 | 5 | 16/3 | 4.975 | 0.037 | 0.210 | 0.005 | 126.37 | 0.94 | 5.33 | 0.13 | ||||||||||

| -354 | 5 1/8 | 16/3 | 5.100 | 0.037 | 0.210 | 0.005 | 129.54 | 0.94 | 5.33 | 0.13 | ||||||||||

| -355 | 5 1/4 | 16/3 | 5.225 | 0.037 | 0.210 | 0.005 | 132.72 | 0.94 | 5.33 | 0.13 | ||||||||||

| -356 | 5 3/8 | 16/3 | 5.350 | 0.037 | 0.210 | 0.005 | 135.89 | 0.94 | 5.33 | 0.13 | ||||||||||

| -357 | 5 1/2 | 16/3 | 5.475 | 0.037 | 0.210 | 0.005 | 139.07 | 0.94 | 5.33 | 0.13 | ||||||||||

| -358 | 5 5/8 | 16/3 | 5.600 | 0.037 | 0.210 | 0.005 | 142.24 | 0.94 | 5.33 | 0.13 | ||||||||||

| -359 | 5 3/4 | 16/3 | 5.725 | 0.037 | 0.210 | 0.005 | 145.42 | 0.94 | 5.33 | 0.13 | ||||||||||

| -360 | 5 7/8 | 16/3 | 5.850 | 0.037 | 0.210 | 0.005 | 148.59 | 0.94 | 5.33 | 0.13 | ||||||||||

| -361 | 6 | 16/3 | 5.975 | 0.037 | 0.210 | 0.005 | 151.77 | 0.94 | 5.33 | 0.13 | ||||||||||

| -362 | 6 1/4 | 16/3 | 6.225 | 0.040 | 0.210 | 0.005 | 158.12 | 1.02 | 5.33 | 0.13 | ||||||||||

| -363 | 6 1/2 | 16/3 | 6.475 | 0.040 | 0.210 | 0.005 | 164.47 | 1.02 | 5.33 | 0.13 | ||||||||||

| -364 | 6 3/4 | 16/3 | 6.725 | 0.040 | 0.210 | 0.005 | 170.82 | 1.02 | 5.33 | 0.13 | ||||||||||

| -365 | 7 | 16/3 | 6.975 | 0.040 | 0.210 | 0.005 | 177.17 | 1.02 | 5.33 | 0.13 | ||||||||||

| -366 | 7 1/4 | 16/3 | 7.225 | 0.045 | 0.210 | 0.005 | 183.52 | 1.14 | 5.33 | 0.13 | ||||||||||

| -367 | 7 1/2 | 16/3 | 7.475 | 0.045 | 0.210 | 0.005 | 189.87 | 1.14 | 5.33 | 0.13 | ||||||||||

| -368 | 7 3/4 | 16/3 | 7.725 | 0.045 | 0.210 | 0.005 | 196.22 | 1.14 | 5.33 | 0.13 | ||||||||||

| -369 | 8 | 16/3 | 7.975 | 0.045 | 0.210 | 0.005 | 202.57 | 1.14 | 5.33 | 0.13 | ||||||||||

| -370 | 8 1/4 | 16/3 | 8.225 | 0.050 | 0.210 | 0.005 | 208.92 | 1.27 | 5.33 | 0.13 | ||||||||||

| -371 | 8 1/2 | 16/3 | 8.475 | 0.050 | 0.210 | 0.005 | 215.27 | 1.27 | 5.33 | 0.13 | ||||||||||

| -372 | 8 3/4 | 16/3 | 8.725 | 0.050 | 0.210 | 0.005 | 221.62 | 1.27 | 5.33 | 0.13 | ||||||||||

| -373 | 9 | 16/3 | 8.975 | 0.050 | 0.210 | 0.005 | 227.97 | 1.27 | 5.33 | 0.13 | ||||||||||

| -374 | 9 1/4 | 16/3 | 9.225 | 0.055 | 0.210 | 0.005 | 234.32 | 1.40 | 5.33 | 0.13 | ||||||||||

| -375 | 9 1/2 | 16/3 | 9.475 | 0.055 | 0.210 | 0.005 | 240.67 | 1.40 | 5.33 | 0.13 | ||||||||||

| -376 | 9 3/4 | 16/3 | 9.725 | 0.055 | 0.210 | 0.005 | 247.02 | 1.40 | 5.33 | 0.13 | ||||||||||

| -377 | 10 | 16/3 | 9.975 | 0.055 | 0.210 | 0.005 | 253.37 | 1.40 | 5.33 | 0.13 | ||||||||||

| -378 | 10 1/2 | 16/3 | 10.475 | 0.060 | 0.210 | 0.005 | 266.07 | 1.52 | 5.33 | 0.13 | ||||||||||

| -379 | 11 | 16/3 | 10.975 | 0.060 | 0.210 | 0.005 | 278.77 | 1.52 | 5.33 | 0.13 | ||||||||||

| -380 | 11 1/2 | 16/3 | 11.475 | 0.065 | 0.210 | 0.005 | 291.47 | 1.65 | 5.33 | 0.13 | ||||||||||

| -381 | 12 | 16/3 | 11.975 | 0.065 | 0.210 | 0.005 | 304.17 | 1.65 | 5.33 | 0.13 | ||||||||||

| -382 | 13 | 16/3 | 12.975 | 0.065 | 0.210 | 0.005 | 329.57 | 1.65 | 5.33 | 0.13 | ||||||||||

| -383 | 14 | 16/3 | 13.975 | 0.070 | 0.210 | 0.005 | 354.97 | 1.78 | 5.33 | 0.13 | ||||||||||

| -384 | 15 | 16/3 | 14.975 | 0.070 | 0.210 | 0.005 | 380.37 | 1.78 | 5.33 | 0.13 | ||||||||||

| -385 | 16 | 16/3 | 15.955 | 0.075 | 0.210 | 0.005 | 405.26 | 1.91 | 5.33 | 0.13 | ||||||||||

| -386 | 17 | 16/3 | 16.955 | 0.080 | 0.210 | 0.005 | 430.66 | 2.03 | 5.33 | 0.13 | ||||||||||

| -387 | 18 | 16/3 | 17.955 | 0.085 | 0.210 | 0.005 | 456.06 | 2.16 | 5.33 | 0.13 | ||||||||||

| -388 | 19 | 16/3 | 18.955 | 0.090 | 0.210 | 0.005 | 481.45 | 2.29 | 5.33 | 0.13 | ||||||||||

| -389 | 20 | 16/3 | 19.955 | 0.095 | 0.210 | 0.005 | 506.85 | 2.41 | 5.33 | 0.13 | ||||||||||

| -390 | 21 | 16/3 | 20.955 | 0.095 | 0.210 | 0.005 | 532.25 | 2.41 | 5.33 | 0.13 | ||||||||||

| -391 | 22 | 16/3 | 21.955 | 0.100 | 0.210 | 0.005 | 557.65 | 2.54 | 5.33 | 0.13 | ||||||||||

| -392 | 23 | 16/3 | 22.940 | 0.105 | 0.210 | 0.005 | 582.68 | 2.67 | 5.33 | 0.13 | ||||||||||

| -393 | 24 | 16/3 | 23.940 | 0.110 | 0.210 | 0.005 | 608.08 | 2.79 | 5.33 | 0.13 | ||||||||||

| -394 | 25 | 16/3 | 24.940 | 0.115 | 0.210 | 0.005 | 633.48 | 2.92 | 5.33 | 0.13 | ||||||||||

| -395 | 26 | 16/3 | 25.940 | 0.120 | 0.210 | 0.005 | 658.88 | 3.05 | 5.33 | 0.13 | ||||||||||

| -425 | 4 1/2 | 1/4 | 4.475 | 0.033 | 0.275 | 0.006 | 113.67 | 0.84 | 6.99 | 0.15 | ||||||||||

| -426 | 4 5/8 | 1/4 | 4.600 | 0.033 | 0.275 | 0.006 | 116.84 | 0.84 | 6.99 | 0.15 | ||||||||||

| -427 | 4 3/4 | 1/4 | 4.725 | 0.033 | 0.275 | 0.006 | 120.02 | 0.84 | 6.99 | 0.15 | ||||||||||

| -428 | 4 7/8 | 1/4 | 4.850 | 0.033 | 0.275 | 0.006 | 123.19 | 0.84 | 6.99 | 0.15 | ||||||||||

| -429 | 5 | 1/4 | 4.975 | 0.037 | 0.275 | 0.006 | 126.37 | 0.94 | 6.99 | 0.15 | ||||||||||

| -430 | 5 1/8 | 1/4 | 5.100 | 0.037 | 0.275 | 0.006 | 129.54 | 0.94 | 6.99 | 0.15 | ||||||||||

| -431 | 5 1/4 | 1/4 | 5.225 | 0.037 | 0.275 | 0.006 | 132.72 | 0.94 | 6.99 | 0.15 | ||||||||||

| -432 | 5 3/8 | 1/4 | 5.350 | 0.037 | 0.275 | 0.006 | 135.89 | 0.94 | 6.99 | 0.15 | ||||||||||

| -433 | 5 1/2 | 1/4 | 5.475 | 0.037 | 0.275 | 0.006 | 139.07 | 0.94 | 6.99 | 0.15 | ||||||||||

| -434 | 5 5/8 | 1/4 | 5.600 | 0.037 | 0.275 | 0.006 | 142.24 | 0.94 | 6.99 | 0.15 | ||||||||||

| -435 | 5 3/4 | 1/4 | 5.725 | 0.037 | 0.275 | 0.006 | 145.42 | 0.94 | 6.99 | 0.15 | ||||||||||

| -436 | 5 7/8 | 1/4 | 5.850 | 0.037 | 0.275 | 0.006 | 148.59 | 0.94 | 6.99 | 0.15 | ||||||||||

| -437 | 6 | 1/4 | 5.975 | 0.037 | 0.275 | 0.006 | 151.77 | 0.94 | 6.99 | 0.15 | ||||||||||

| -438 | 6 1/4 | 1/4 | 6.225 | 0.040 | 0.275 | 0.006 | 158.12 | 1.02 | 6.99 | 0.15 | ||||||||||

| -439 | 6 1/2 | 1/4 | 6.475 | 0.040 | 0.275 | 0.006 | 164.47 | 1.02 | 6.99 | 0.15 | ||||||||||

| -440 | 6 3/4 | 1/4 | 6.725 | 0.040 | 0.275 | 0.006 | 170.82 | 1.02 | 6.99 | 0.15 | ||||||||||

| -441 | 7 | 1/4 | 6.975 | 0.040 | 0.275 | 0.006 | 177.17 | 1.02 | 6.99 | 0.15 | ||||||||||

| -442 | 7 1/4 | 1/4 | 7.225 | 0.045 | 0.275 | 0.006 | 183.52 | 1.14 | 6.99 | 0.15 | ||||||||||

| -443 | 7 1/2 | 1/4 | 7.475 | 0.045 | 0.275 | 0.006 | 189.87 | 1.14 | 6.99 | 0.15 | ||||||||||

| -444 | 7 3/4 | 1/4 | 7.725 | 0.045 | 0.275 | 0.006 | 196.22 | 1.14 | 6.99 | 0.15 | ||||||||||

| -445 | 8 | 1/4 | 7.975 | 0.045 | 0.275 | 0.006 | 202.57 | 1.14 | 6.99 | 0.15 | ||||||||||

| -446 | 8 1/2 | 1/4 | 8.475 | 0.055 | 0.275 | 0.006 | 215.27 | 1.40 | 6.99 | 0.15 | ||||||||||

| -447 | 9 | 1/4 | 8.975 | 0.055 | 0.275 | 0.006 | 227.97 | 1.40 | 6.99 | 0.15 | ||||||||||

| -448 | 9 1/2 | 1/4 | 9.475 | 0.055 | 0.275 | 0.006 | 240.67 | 1.40 | 6.99 | 0.15 | ||||||||||

| -449 | 10 | 1/4 | 9.975 | 0.055 | 0.275 | 0.006 | 253.37 | 1.40 | 6.99 | 0.15 | ||||||||||

| -450 | 10 1/2 | 1/4 | 10.475 | 0.060 | 0.275 | 0.006 | 266.07 | 1.52 | 6.99 | 0.15 | ||||||||||

| -451 | 11 | 1/4 | 10.975 | 0.060 | 0.275 | 0.006 | 278.77 | 1.52 | 6.99 | 0.15 | ||||||||||

| -452 | 11 1/2 | 1/4 | 11.475 | 0.060 | 0.275 | 0.006 | 291.47 | 1.52 | 6.99 | 0.15 | ||||||||||

| -453 | 12 | 1/4 | 11.975 | 0.060 | 0.275 | 0.006 | 304.17 | 1.52 | 6.99 | 0.15 | ||||||||||

| -454 | 12 1/2 | 1/4 | 12.475 | 0.060 | 0.275 | 0.006 | 316.87 | 1.52 | 6.99 | 0.15 | ||||||||||

| -455 | 13 | 1/4 | 12.975 | 0.060 | 0.275 | 0.006 | 329.57 | 1.52 | 6.99 | 0.15 | ||||||||||

| -456 | 13 1/2 | 1/4 | 13.475 | 0.070 | 0.275 | 0.006 | 342.27 | 1.78 | 6.99 | 0.15 | ||||||||||

| -457 | 14 | 1/4 | 13.975 | 0.070 | 0.275 | 0.006 | 354.97 | 1.78 | 6.99 | 0.15 | ||||||||||

| -458 | 14 1/2 | 1/4 | 14.475 | 0.070 | 0.275 | 0.006 | 367.67 | 1.78 | 6.99 | 0.15 | ||||||||||

| -459 | 15 | 1/4 | 14.975 | 0.070 | 0.275 | 0.006 | 380.37 | 1.78 | 6.99 | 0.15 | ||||||||||

| -460 | 15 1/2 | 1/4 | 15.475 | 0.070 | 0.275 | 0.006 | 393.07 | 1.78 | 6.99 | 0.15 | ||||||||||

| -461 | 16 | 1/4 | 15.955 | 0.075 | 0.275 | 0.006 | 405.26 | 1.91 | 6.99 | 0.15 | ||||||||||

| -462 | 16 1/2 | 1/4 | 16.455 | 0.075 | 0.275 | 0.006 | 417.96 | 1.91 | 6.99 | 0.15 | ||||||||||

| -463 | 17 | 1/4 | 16.955 | 0.080 | 0.275 | 0.006 | 430.66 | 2.03 | 6.99 | 0.15 | ||||||||||

| -464 | 17 1/2 | 1/4 | 17.455 | 0.085 | 0.275 | 0.006 | 443.36 | 2.16 | 6.99 | 0.15 | ||||||||||

| -465 | 18 | 1/4 | 17.955 | 0.085 | 0.275 | 0.006 | 456.06 | 2.16 | 6.99 | 0.15 | ||||||||||

| -466 | 18 1/2 | 1/4 | 18.455 | 0.085 | 0.275 | 0.006 | 468.76 | 2.16 | 6.99 | 0.15 | ||||||||||

| -467 | 19 | 1/4 | 18.955 | 0.090 | 0.275 | 0.006 | 481.46 | 2.29 | 6.99 | 0.15 | ||||||||||

| -468 | 19 1/2 | 1/4 | 19.455 | 0.090 | 0.275 | 0.006 | 494.16 | 2.29 | 6.99 | 0.15 | ||||||||||

| -469 | 20 | 1/4 | 19.955 | 0.095 | 0.275 | 0.006 | 506.86 | 2.41 | 6.99 | 0.15 | ||||||||||

| -470 | 21 | 1/4 | 20.955 | 0.095 | 0.275 | 0.006 | 532.26 | 2.41 | 6.99 | 0.15 | ||||||||||

| -471 | 22 | 1/4 | 21.955 | 0.100 | 0.275 | 0.006 | 557.66 | 2.54 | 6.99 | 0.15 | ||||||||||

| -472 | 23 | 1/4 | 22.940 | 0.105 | 0.275 | 0.006 | 582.68 | 2.67 | 6.99 | 0.15 | ||||||||||

| -473 | 24 | 1/4 | 23.940 | 0.110 | 0.275 | 0.006 | 608.08 | 2.79 | 6.99 | 0.15 | ||||||||||

| -474 | 25 | 1/4 | 24.940 | 0.115 | 0.275 | 0.006 | 633.48 | 2.92 | 6.99 | 0.15 | ||||||||||

| -475 | 26 | 1/4 | 25.940 | 0.120 | 0.275 | 0.006 | 658.88 | 3.05 | 6.99 | 0.15 | ||||||||||

| AS568 سائيز | نامزد سڃاڻپ | انچن ۾ ماپ جي سڃاڻپ | ± سڃاڻپ | ماپون سي ايس انچن ۾ | ± سي ايس | ماپ جي سڃاڻپ ملي ميٽر ۾ | ± سڃاڻپ | ماپون سي ايس ملي ميٽر ۾ | ± سي/ايس | |||||||||||

| -901 | 3/32 | 0.185 | 0.005 | 0.056 | 0.003 | 4.70 | 0.13 | 1.42 | 0.08 | |||||||||||

| -902 | 1/8 | 0.239 | 0.005 | 0.064 | 0.003 | 6.07 | 0.13 | 1.63 | 0.08 | |||||||||||

| -903 | 16/3 | 0.301 | 0.005 | 0.064 | 0.003 | 7.65 | 0.13 | 1.63 | 0.08 | |||||||||||

| -904 | 1/4 | 0.351 | 0.005 | 0.072 | 0.003 | 8.92 | 0.13 | 1.83 | 0.08 | |||||||||||

| -905 | 16/5 | 0.414 | 0.005 | 0.072 | 0.003 | 10.52 | 0.13 | 1.83 | 0.08 | |||||||||||

| -906 | 3/8 | 0.468 | 0.005 | 0.078 | 0.003 | 11.89 | 0.13 | 1.98 | 0.08 | |||||||||||

| -907 | 16/7 | 0.530 | 0.007 | 0.082 | 0.003 | 13.46 | 0.18 | 2.08 | 0.08 | |||||||||||

| -908 | 1/2 | 0.644 | 0.009 | 0.087 | 0.003 | 16.36 | 0.23 | 2.21 | 0.08 | |||||||||||

| -909 | 16/9 | 0.706 | 0.009 | 0.097 | 0.003 | 17.93 | 0.23 | 2.46 | 0.08 | |||||||||||

| -910 | 5/8 | 0.755 | 0.009 | 0.097 | 0.003 | 19.18 | 0.23 | 2.46 | 0.08 | |||||||||||

| -911 | 11/16 | 0.863 | 0.009 | 0.116 | 0.004 | 21.92 | 0.23 | 2.95 | 0.10 | |||||||||||

| -912 | 3/4 | 0.924 | 0.009 | 0.116 | 0.004 | 23.47 | 0.23 | 2.95 | 0.10 | |||||||||||

| -913 | 13/16 | 0.986 | 0.010 | 0.116 | 0.004 | 25.04 | 0.25 | 2.95 | 0.10 | |||||||||||

| -914 | 7/8 | 1.047 | 0.010 | 0.116 | 0.004 | 26.59 | 0.25 | 2.95 | 0.10 | |||||||||||

| -916 | 1 | 1.171 | 0.010 | 0.116 | 0.004 | 29.74 | 0.25 | 2.95 | 0.10 | |||||||||||

| -918 | 1 1/8 | 1.355 | 0.012 | 0.116 | 0.004 | 34.42 | 0.30 | 2.95 | 0.10 | |||||||||||

| -920 | 1 1/4 | 1.475 | 0.014 | 0.118 | 0.004 | 37.47 | 0.36 | 3.00 | 0.10 | |||||||||||

| -924 | 1 1/2 | 1.720 | 0.014 | 0.118 | 0.004 | 43.69 | 0.36 | 3.00 | 0.10 | |||||||||||

| -928 | 1 3/4 | 2.090 | 0.018 | 0.118 | 0.004 | 53.09 | 0.46 | 3.00 | 0.10 | |||||||||||

| -932 | 2 | 2.337 | 0.018 | 0.118 | 0.004 | 59.36 | 0.46 | 3.00 | 0.10 | |||||||||||

ٻيو - ڪمپريشن جي شرح ۽ اسٽريچنگ جي مقدار لاءِاورنگس

او-رنگ هڪ عام ايڪسٽروڊ ٿيل سيل آهي. او-رنگ جي ڪراس-سيڪشنل قطر جو ڪمپريشن تناسب ۽ اسٽريچنگ مقدار سيلنگ ڊيزائن جو مکيه مواد آهن، جيڪي سيلنگ جي ڪارڪردگي ۽ سروس جي زندگي لاءِ وڏي اهميت رکن ٿا. او-رنگ جو سٺو سيلنگ اثر گهڻو ڪري او-رنگ جي سائيز ۽ گروو سائيز جي صحيح ميلاپ تي منحصر آهي، جيڪو سيلنگ رنگ جي مناسب ڪمپريشن ۽ اسٽريچنگ مقدار ٺاهيندو آهي.

1. ڪمپريشن جي شرح

ڪمپريشن ريٽ W عام طور تي هن ريت ظاهر ڪيو ويندو آهي:

ڊبليو = (ڊي0 ايڇ) / ڊي0× 100٪

فارمولا ۾، d0- آزاد حالت ۾ او-رنگ جو ڪراس-سيڪشنل قطر (ايم ايم)؛

ايڇ - او-رنگ جي نالي جي تري ۽ سيل ٿيل مٿاڇري (نالي جي کوٽائي) جي وچ ۾ فاصلو، يعني ڪمپريشن کان پوءِ او-رنگ جي ڪراس-سيڪشنل اوچائي (ايم ايم)

2. او-رنگ جي ڪمپريشن تناسب کي چونڊڻ وقت، هيٺيان ٽي پهلو غور ۾ رکڻ گهرجن:

(1). سيلنگ رابطي جي جاءِ ڪافي هجڻ گهرجي؛(2)رگڙ جي قوت کي گھٽ ڪرڻ جي ڪوشش ڪريو؛(3)مستقل خرابي کان بچڻ جي ڪوشش ڪريو.

مٿين عنصرن مان اهو ڏسڻ ڏکيو ناهي ته انهن جي وچ ۾ تضاد آهن. هڪ اعلي ڪمپريشن جي شرح اعلي رابطي جي دٻاءُ حاصل ڪري سگهي ٿي، پر هڪ وڌيڪ ڪمپريشن جي شرح بلاشبہ سلائڊنگ رگڙ ۽ مستقل خرابي کي وڌائي ٿي. جيڪڏهن ڪمپريشن جي شرح تمام ننڍي آهي، ته اهو شايد سيلنگ گروو جي ڪو ايڪسيلٽي غلطي ۽ او-رنگ جي غلطي جي ڪري هجي جيڪا گهرجن کي پورو نه ڪري، جنهن جي نتيجي ۾ ڪجهه ڪمپريشن جي مقدار غائب ٿي وڃي ۽ ليڪيج ٿئي. تنهن ڪري، او-رنگ جي ڪمپريشن تناسب کي چونڊڻ وقت، مختلف عنصرن جو وزن ڪرڻ ضروري آهي. عام طور تي، جامد سيل جي ڪمپريشن جي شرح متحرڪ سيل جي ڀيٽ ۾ وڌيڪ هوندي آهي، پر ان جي انتهائي قيمت 25٪ کان گهٽ هجڻ گهرجي. ٻي صورت ۾، ڪمپريشن جو دٻاءُ خاص طور تي آرام ڪندو ۽ تمام گهڻو مستقل خرابي ٿيندي، خاص طور تي اعلي درجه حرارت جي ڪم ڪندڙ حالتن ۾.او-رنگ سيل لاءِ ڪمپريشن تناسب W جي چونڊ ۾ استعمال جي حالتن تي غور ڪرڻ گهرجي، جهڙوڪ جامد يا متحرڪ سيل؛ جامد سيلنگ کي ريڊيل سيلنگ ۽ محوري سيلنگ ۾ ورهائي سگهجي ٿو؛ ريڊيل سيلز (يا سلنڈريڪل جامد سيل) جو ليڪيج گيپ ريڊيل گيپ آهي، جڏهن ته محوري سيلز (يا پلانر جامد سيل) جو ليڪيج گيپ محوري گيپ آهي. محوري سيلنگ کي ٻن حالتن ۾ ورهايو ويو آهي ان جي بنياد تي ته ڇا پريشر ميڊيم او-رنگ جي اندروني قطر يا ٻاهرين قطر تي ڪم ڪري ٿو: اندروني دٻاءُ ۽ ٻاهرين دٻاءُ. اندروني دٻاءُ ۾ واڌ اسٽريچنگ جو سبب بڻجي ٿي، جڏهن ته ٻاهرين دٻاءُ او-رنگ جي شروعاتي اسٽريچنگ کي گهٽائي ٿو. مٿي ذڪر ڪيل جامد سيلن جي مختلف شڪلن ۾ او-رنگ تي سيلنگ ميڊيم جي عمل جون مختلف هدايتون آهن، تنهن ڪري پري پريشر ڊيزائن پڻ مختلف آهي. متحرڪ سيلن لاءِ، ريسيپروڪيٽنگ موشن سيل ۽ روٽري موشن سيل جي وچ ۾ فرق ڪرڻ ضروري آهي.

(2)جامد سيلنگ: ريسيپروڪيٽنگ سيلنگ ڊوائيسز وانگر، سلنڈريڪل جامد سيلنگ ڊوائيسز عام طور تي W=10% کان 15% وٺن ٿا؛ فليٽ جامد سيلنگ ڊوائيسز W=15% ~ 30% وٺن ٿا.متحرڪ سيلنگ لاءِ، ان کي ٽن حالتن ۾ ورهائي سگهجي ٿو؛ موٽڻ واري حرڪت کي عام طور تي W=10% کان 15% تائين ورتو ويندو آهي. روٽري موشن سيلز لاءِ ڪمپريشن تناسب چونڊڻ وقت، جول گرمي اثر تي غور ڪرڻ گهرجي. عام طور تي، روٽري موشن لاءِ استعمال ٿيندڙ O-رنگ جو اندروني قطر شافٽ قطر کان 3% -5% وڏو آهي، ۽ ٻاهرين قطر جو ڪمپريشن تناسب W=3% -8% آهي. گهٽ رگڙ واري راندين لاءِ، O-رنگ عام طور تي W=5% -8% جي ننڍڙي ڪمپريشن تناسب سان چونڊيا ويندا آهن ته جيئن رگڙ جي مزاحمت کي گهٽائي سگهجي. ان کان علاوه، وچولي ۽ گرمي پد جي ڪري رٻڙ جي مواد جي توسيع تي پڻ غور ڪيو وڃي. عام طور تي، ڏنل ڪمپريشن ڊيفارميشن کان ٻاهر، وڌ ۾ وڌ قابل اجازت توسيع جي شرح 15% آهي. هن حد کان وڌيڪ هجڻ ظاهر ڪري ٿو ته مواد جي چونڊ مناسب ناهي، ۽ ان جي بدران ٻين مواد جي O-رنگ استعمال ڪرڻ گهرجن، يا ڏنل ڪمپريشن ڊيفارميشن جي شرح کي درست ڪيو وڃي.

(3)ڇڪڻ جي مقدار،سيلنگ گروو ۾ نصب ٿيڻ کان پوءِ، او-رنگ ۾ عام طور تي هڪ خاص مقدار ۾ اسٽريچنگ هوندي آهي. ڪمپريشن ريٽ وانگر، اسٽريچنگ جي مقدار جو به او-رنگ جي سيلنگ ڪارڪردگي ۽ سروس لائف تي اهم اثر پوندو آهي. اسٽريچنگ جي وڏي مقدار نه رڳو او-رنگ کي انسٽال ڪرڻ ڏکيو بڻائي ٿي، پر ڪراس-سيڪشنل قطر d0 ۾ تبديلين جي ڪري ڪمپريشن جي شرح کي به گهٽائي ٿي، جنهن جي ڪري ليڪيج ٿئي ٿي. اسٽريچنگ جي مقدار a کي هن ريت بيان ڪري سگهجي ٿو:α= (ڊي + ڊي0) / (ڊي 1 + ڊي0)فارمولا ۾، d - شافٽ قطر (ايم ايم)؛ D1-- او-رنگ جو اندروني قطر (ايم ايم).اسٽريچنگ جي مقدار جي حد 1٪ -5٪ آهي. او-رنگ جي اسٽريچنگ جي مقدار لاءِ تجويز ڪيل قدر ٽيبل ۾ ڏنل آهن. او-رنگ جي اسٽريچنگ جي مقدار کي ٽيبل جي چونڊ جي حد مطابق شافٽ قطر جي سائيز جي مطابق چونڊيو وڃي ٿو. او-رنگ لاءِ ڪمپريشن تناسب ۽ اسٽريچنگ جي مقدار جي ترجيحي حد.

ٽيون- او-رنگ جي اندروني قطر (ID)، ٻاهرين قطر (OD)، ۽ تار قطر (C/S) جي وچ ۾ تعلق.

OD=ID+C/S*2 جهڙوڪ: ID=3MM C/S=1MM OD=3MM+1*2=5MM

چوٿون مواد جيڪي عام طور تي او-رنگ جي پيداوار ۾ استعمال ٿيندا آهن

- اين بي آر:اين بي آر او-رنگ

بهترين تيل مزاحمت، بينزين مزاحمت، گرمي مزاحمت، ۽ جسماني ۽ مشيني خاصيتون آهن، ۽ تيل مزاحمتي رٻڙ جي شين لاءِ عام خام مال مان هڪ آهي. اهو وڏي پيماني تي تيل مزاحمتي گسڪٽس، گسڪٽس، رٻڙ جي هوز، هوائي جهاز جي ميل باڪس، لچڪدار پيڪنگنگ، پرنٽنگ ۽ رنگائي رٻڙ رولرز، ڪيبل مواد، ۽ چپڪندڙ شين جي پيداوار ۾ استعمال ٿيندو آهي.

- اي پي ڊي ايم:اي پي ڊي ايم او-رنگ

بهترين مشيني ملڪيتن، ڪيميائي مزاحمت، ۽ گرمي مزاحمت سان، جڏهن ته مضبوط موسم جي مزاحمت پڻ ڏيکاري ٿي. ايٿيلين پروپيلين ڊائين مونومر (EPDM) اوزون مزاحمت، گرمي مزاحمت، موسم جي مزاحمت، ۽ گهٽ نرمي جي لحاظ کان بهترين خاصيتون ڏيکاري ٿو، ان کي اوزون مزاحمتي، موسم مزاحمتي، ۽ UV مزاحمتي ايپليڪيشنن لاءِ مناسب بڻائي ٿو. جڏهن ته، پنهنجي ساخت جي خاصيتن جي ڪري، EPDM رٻڙ جي شعلي جي رڪاوٽ، تيل جي مزاحمت، ۽ چپکڻ نسبتاً خراب آهي. تنهن هوندي به، هن قسم جي رٻڙ ۾ هڪ مکيه زنجير سان ڀريل ڍانچي آهي ۽ هڪ ٻئي جي طاقت ۽ ڪمزورين مان سکڻ سان ڪارڪردگي کي بهتر بڻائڻ لاءِ ٻين مواد سان ملايو وڃي ٿو.

- وي ايم ڪيو (سلڪون):سليڪون او-رنگ

گرمي پد ۽ تيل جي مزاحمت سان. سلڪون رٻڙ ۾ گهٽ درجه حرارت جي سٺي مزاحمت آهي ۽ عام طور تي -55 تي ڪم ڪري سگهي ٿو℃. فينائل جي تعارف کان پوءِ، اهو -73 تائين پهچي سگهي ٿو℃. سلڪون رٻڙ جي گرمي مزاحمت پڻ شاندار آهي، ۽ اهو 180 تي ڊگهي وقت تائين ڪم ڪري سگهي ٿو℃. اهو 200 کان ٿورو مٿي تي به ڪيترن ئي هفتن يا وڌيڪ لچڪ برداشت ڪري سگهي ٿو.℃، ۽ فوري طور تي 300 کان مٿي جي تيز گرمي پد کي برداشت ڪري سگهي ٿو℃. سلڪون رٻڙ ۾ ساهه کڻڻ جي صلاحيت سٺي آهي ۽ مصنوعي پوليمر ۾ آڪسيجن جي پارگميتا سڀ کان وڌيڪ آهي. ان کان علاوه، سلڪون رٻڙ ۾ جسماني جڙت جون نمايان خاصيتون پڻ آهن ۽ اهو جمود جو سبب نه بڻجندو آهي، جنهن جي ڪري اهو طبي ميدان ۾ وڏي پيماني تي استعمال ٿيندو آهي.

- ويٽن (ايف ڪي ايم ايف پي ايم):ويٽن او-رنگ

بهترين گرمي مزاحمت، آڪسائيڊشن مزاحمت، تيل جي مزاحمت، سنکنرن جي مزاحمت، ۽ ماحول جي عمر جي مزاحمت آهي، ۽ وڏي پيماني تي ايرو اسپيس، هوائي جهاز، آٽوميٽو، پيٽروليم، ۽ گهريلو سامان جهڙن شعبن ۾ استعمال ڪيو ويو آهي. اهو هڪ اهم مواد آهي جيڪو قومي دفاع جي جديد صنعتن ۾ تبديل نٿو ڪري سگهجي.

- ايڇ اين بي آر:ايڇ اين بي آر او-رنگ

سٺي تيل جي مزاحمت آهي (ايندھن جي تيل، چکڻ واري تيل، ۽ خوشبودار محلولن جي سٺي مزاحمت)؛ ۽ ان جي انتهائي سنتر ٿيل بناوت جي ڪري، ان ۾ سٺي گرمي مزاحمت، بهترين ڪيميائي سنکنرن جي مزاحمت (فريون، تيزاب، ۽ الڪلي جي سٺي مزاحمت)، بهترين اوزون مزاحمت، ۽ اعلي ڪمپريشن مستقل خرابي جي مزاحمت آهي؛ ساڳئي وقت، هائيڊروجنيٽيڊ نائٽرائل رٻڙ ۾ پڻ خاصيتون آهن جهڙوڪ اعلي طاقت، اعلي آنسو مزاحمت، ۽ بهترين لباس مزاحمت، ان کي جامع ڪارڪردگي جي لحاظ کان بهترين رٻڙ مان هڪ بڻائي ٿو.

- سي آر (نيوپرين) :سي آر او-رنگ

سٺي جسماني ۽ مشيني ملڪيتن سان، تيل جي مزاحمت، گرمي جي مزاحمت، شعلن جي مزاحمت، سج جي روشني جي مزاحمت، اوزون جي مزاحمت، تيزاب ۽ الڪلي جي مزاحمت، ۽ ڪيميائي ري ايجنٽ جي مزاحمت. نقصان گهٽ ٿڌي مزاحمت ۽ اسٽوريج استحڪام آهي. ان ۾ اعلي تناسلي طاقت، ڊگهو ٿيڻ، ريورسيبل ڪرسٽلنيٽي، ۽ سٺو چپکڻ آهي. عمر ۽ گرمي جي مزاحمت. بهترين تيل ۽ ڪيميائي مزاحمت

FVMQ: FVMQ O-Ring سٺي جسماني ۽ مشيني ملڪيتن ۽ ڪيميائي استحڪام سان، 200 تي ڊگهي مدت جي استعمال جي قابل.℃۽ 250 تي مختصر مدت جو استعمال℃؛ ڀُرڻ جو نقطو -20 کان آهي℃-40 تائين℃؛ بهترين وچولي مزاحمت، نامياتي محلولن، غير نامياتي تيزابن، ۽ آڪسيڊنٽس جي خلاف بهترين استحڪام، خاص طور تي بهترين تيزاب مزاحمت؛ ان ۾ بهترين موسم جي مزاحمت ۽ اوزون مزاحمت آهي. ڪيترن سالن تائين ماحول جي سامهون رهڻ کان پوءِ، ان جي جسماني ۽ مشيني ملڪيت تمام گهٽ تبديل ٿيندي آهي، ۽ مائڪروجنزمن تي ان جو اثر پڻ نسبتا مستحڪم هوندو آهي.

- ايف اي پي ايم (افلاس):ايف اي پي ايم او-رنگ

سٺي استحڪام، ڪيميائي مزاحمت، خاص طور تي تيزاب، الڪليس، ۽ مختلف قسمن جي گاڏين جي ايندھن، لوبريڪنٽ، بريڪ آئل، معدني تيل، ۽ سلڪون تيل لاءِ مضبوط آڪسائيڊنگ ايجنٽن جي وڏي مقدار جي مزاحمت، انهي سان گڏ تيز دٻاءُ واري پاڻي جي بخارات، پاڻي ۽ بجلي جي موصليت جي بهترين مزاحمت. ان ۾ گهٽ سانس جي صلاحيت آهي ۽ -400 ۽ 200 درجا سينٽي گريڊ جي وچ ۾ گرمي پد تي استعمال ڪري سگهجي ٿو.

- ايف ايف ڪي ايم:ايف ايف ڪي ايم او-رنگ

پولي ٽيٽرافلووروٿيلين جي لچڪ ۽ حرارتي ۽ ڪيميائي استحڪام آهي. ڊگهي مدت جي ڪم ڪندڙ گرمي پد -39 ~ 288 درجا سينٽي گريڊ، مختصر مدت 315 درجا سينٽي گريڊ تائين، اڃا تائين هڪ خاص درجي جي پلاسٽيٽيٽي آهي جيڪا ٽٽڻ واري درجه حرارت کان هيٺ آهي، سخت پر ڀُرندڙ نه آهي، ۽ موڙي سگهجي ٿي. فلورين ٿيل محلولن ۾ سوجن کانسواءِ سڀني ڪيميڪلز لاءِ مستحڪم. اهو هن وقت دنيا جو سڀ کان مهانگو رٻڙ آهي. برانڊ:ڪلريز

پنجون- رٻڙ جي او-رنگ جون وضاحتون ماپ جا طريقا ۽ اوزار.

عام ماپ جا اوزار آهن:

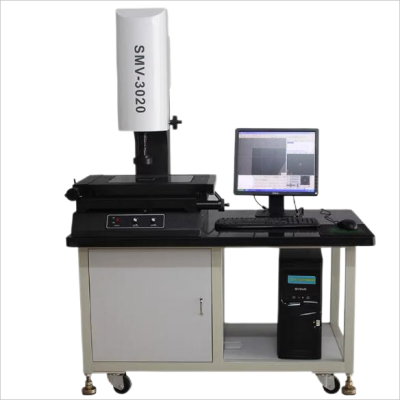

1-اعليٰ درستگي وارو پروجيڪٽر

اوزار جون خاصيتون:غير رابطي جي ماپ، ماپ کي پوشيده ۽ پتلي ڀتين ۽ نرم حصن کي ماپڻ لاءِ موزون بڻائي ٿي؛ مضبوط تصوير جي واڌ جو ڪم ۽ مضبوط ننڍي سائيز جي ماپ جي صلاحيت آهي؛ تيز ماپ جي رفتار ماپ جي ڪارڪردگي کي تمام گهڻو بهتر بڻائي ٿي؛ نموني جي پوائنٽن جي اعلي کثافت ماپ جي اعلي اعتبار کي يقيني بڻائي ٿي؛ آسان ڪلمپنگ.

2-اليڪٽرانڪ ڊجيٽل ڪيليپر

اوزار جون خاصيتون:هڪ ڊيگهه ماپڻ وارو اوزار جيڪو ماپ جي قدرن کي ڊجيٽل طور تي ڏيکارڻ لاءِ ڪيپيسٽيو ۽ مقناطيسي گرڊ جهڙن ماپي نظامن کي استعمال ڪندو آهي. عام طور تي استعمال ٿيندڙ ريزوليوشن 0.01mm آهي، جنهن جي قابل اجازت غلطي ± 0.03mm/150mm آهي. 0.005mm جي ريزوليوشن سان اعليٰ درستگي وارا ڊجيٽل ڪيليپر پڻ آهن، جن جي قابل اجازت غلطي ± 0.015mm/150mm آهي. 0.001mm جي ريزوليوشن سان هڪ ملٽي پرپز ڊجيٽل ڊسپلي مائڪرو ميٽر ڪيليپر پڻ آهي (جيڪو ايني ماپڻ وارن اوزارن لاءِ قومي پيٽنٽ آهي ۽ صرف اهي ئي ان کي پيدا ڪري سگهن ٿا)، جنهن جي قابل اجازت غلطي ± 0.005mm/50mm آهي. وجداني ۽ واضح پڙهڻ جي ڪري، ماپ جي ڪارڪردگي وڌيڪ آهي.

3-π حڪمران(پائٽيپ)

اوزار جون خاصيتون:

1. π رولر هڪ لچڪدار اسٽيل جي پٽي مان ٺهيل آهي. ان جا ٻئي ڇيڙا ترتيب وار مکيه ۽ معاون رولر سان کنيا ويا آهن. مکيه رولر جي گھٽ ۾ گھٽ گريجوئيشن ويليو 0.5 ملي ميٽر يا 1 ملي ميٽر آهي؛ معاون رولر جي گھٽ ۾ گھٽ گريجوئيشن ويليو 0.02 ملي ميٽر، 0.05 ملي ميٽر، 0.01 ملي ميٽر، 0.1 ملي ميٽر، وغيره آهن.

2. استعمال ۾ هئڻ وقت، π رولر کي ورڪ پيس جي چوڌاري ويڙهيو ۽ ماپيل ٽڪري جي سراسري قطر کي سڌو سنئون پڙهڻ لاءِ ورنيئر پڙهڻ جو طريقو استعمال ڪريو.

- فائدا ۽ نقصان

(1). اعليٰ درستگي: جيئن ته قطر کي π رولر جي فريم ذريعي ماپيو ويندو آهي، رولر جي پيداوار دوران نشان لڳائڻ جي غلطي کي π ڀيرا گهٽائي سگهجي ٿو ۽ ماپ جي نتيجن ۾ ظاهر ڪري سگهجي ٿو. تنهن ڪري φ ۾ 500 ملي ميٽر کان مٿي وڏي قطر جي ماپ ۾، ان جي درستگي ورنيئر ڪيليپر کان وڌيڪ آهي. رهڻ φ هي فائدو خاص طور تي 1000 ملي ميٽر کان مٿي ماپن ۾ نمايان آهي.

(2). جڏهن اسٽيل جي حصن کي π رولر سان ماپيو ويندو آهي، ته اهو ڪم جي ٽڪري جي گرمي پد کان متاثر نه ٿيندو آهي. اهو ئي سبب آهي جو π رولر تمام پتلي آهي، ۽ اهو ماپ دوران تمام ٿوري وقت ۾ آزمائشي ٽڪري سان مختلف هوندو. اضافي طور تي، انهن جا حرارتي توسيع جا ڳوڙها تمام ويجهو آهن، بنيادي طور تي گرمي پد جي اثر تي قابو پائي رهيا آهن.

(3. وڏن ۽ اضافي وڏن قطرن جي ماپ ۾، معاون حصن (پيٽنٽ ٿيل مقناطيسي پل) جو استعمال هڪ وقت ۾ هڪ شخص پاران آسان آپريشن جي اجازت ڏئي ٿو.

(4). پتلي ڀتين وارن حصن کي ماپڻ سان ڪم جي ٽڪري جي خرابي پيدا ٿيڻ آسان ناهي. (5). کڻڻ ۽ ذخيرو ڪرڻ آسان (6). قيمت گهٽ آهي.

(7). نقصان: پڙهڻ کي بند ڪرڻ جي قابل نه؛ جاميٽري انحراف جهڙوڪ بيضوي ماپ نه ٿي سگهي.

ڇهون او-رنگ استعمال ۽ او-رنگ جي انسٽاليشن.

1. او-رنگ جو استعمال

او-رنگ مختلف هائيڊروولڪ ۽ نيوميٽڪ حصن، سلنڈر جي مٿاڇري، ۽ فلانج جي مٿاڇري جي جوڑوں تي وڏي پيماني تي استعمال ٿيندو آهي. حرڪت دوران استعمال ٿيندڙ او-رنگز لاءِ، جڏهن ڪم ڪندڙ دٻاءُ 9.8Mpa کان وڌيڪ هجي ۽ هڪ طرفي دٻاءُ جي تابع هجي، ته دٻاءُ جي هدايت ۾ او-رنگ جي ٻئي پاسي هڪ برقرار رکڻ واري انگوزي نصب ڪئي وڃي؛ جيڪڏهن ٻه طرفي دٻاءُ جي تابع هجي، ته او-رنگ جي ٻنهي پاسن تي هڪ برقرار رکڻ واري انگوزي رکو. رگڙ کي گهٽائڻ لاءِ، پچر جي شڪل واري برقرار رکڻ واري انگوزي پڻ استعمال ڪري سگهجي ٿي. جڏهن دٻاءُ جو مائع کاٻي پاسي کان لاڳو ڪيو ويندو آهي، ته ساڄي برقرار رکڻ واري انگوزي کي مٿي ڌڪيو ويندو آهي، ۽ کاٻي برقرار رکڻ واري انگوزي سيل ٿيل مٿاڇري سان رابطي ۾ نه ايندي آهي، جنهن ڪري رگڙ جي قوت گهٽجي ويندي آهي. مجموعي طور تي، برقرار رکڻ واري انگوزي جو استعمال سيلنگ ڊيوائس جي رگڙ جي قوت کي وڌائيندو آهي، ۽ پچر جي شڪل واري برقرار رکڻ واري انگوزي هن رگڙ جي قوت کي گهٽائڻ ۾ وڏي اهميت رکن ٿا. مقرر ٿيل او-رنگز لاءِ، هڪ برقرار رکڻ واري انگوزي جي ضرورت هوندي آهي جڏهن ڪم ڪندڙ دٻاءُ 32Mpa کان وڌيڪ هوندو آهي.

2. اورنگ انسٽاليشن

او-رنگز جي انسٽاليشن جي معيار جو انهن جي سيلنگ ڪارڪردگي ۽ سروس لائف تي اهم اثر پوي ٿو. ليڪيج جا مسئلا اڪثر ڪري خراب انسٽاليشن جي ڪري ٿين ٿا. انسٽاليشن جي عمل دوران، او-رنگ کي ڇڪڻ، غلط ترتيب ڏيڻ، يا موڙڻ جي اجازت ناهي. اسيمبلي کان اڳ، سيلنگ گروو ۽ سيلنگ ميٽنگ جي مٿاڇري کي سختي سان صاف ڪيو وڃي؛ ساڳئي وقت، مٿاڇري تي چکڻ وارو گريس لڳايو جيڪو او-رنگ جي اسيمبلي دوران گذرڻ جي ضرورت آهي. انسٽاليشن دوران او-رنگ کي تيز ڪنارن جهڙوڪ تيز ڪنڊن ۽ ڌاڙن سان ڪٽڻ يا ڇڪڻ کان روڪڻ لاءِ، انسٽاليشن جي شافٽ جي آخر ۽ سوراخ جي آخر ۾ 15 º کان 30 º ليڊ-ان اينگل ڇڏڻ گهرجي. جڏهن او-رنگ کي ٻاهرين ڌاڳي مان گذرڻ جي ضرورت آهي، ته ٻاهرين ڌاڳي کي ڍڪڻ لاءِ هڪ خاص پتلي ڀت واري ڌاتو گائيڊ سليو استعمال ڪيو وڃي؛ جيڪڏهن او-رنگ کي سوراخ مان گذرڻ جي ضرورت آهي، ته او-رنگ تي ڇڪڻ کي روڪڻ لاءِ سوراخ کي هڪ لاڳاپيل ترچھي شڪل ۾ الٽ ڪيو وڃي. نالي جو ڍلون زاويه عام طور تي a=120 º~140 º هوندو آهي.

توهان هتان کان گهڻو ڪجهه لاڳاپيل علم سکي سگهو ٿا. بعد ۾، اسان ڪجهه علم متعارف ڪرائينداسينتيل جون سيلون, هائيڊولڪ مهر،يا ٻيوڪسٽمائيز رٻڙ جا حصا،جيئن تهٻلي جي تيل جي مهر, اين بي آر آئل سيل،ايف ڪي ايم آئل سيل،ٽي سي آئل سيل، ٽي بي آئل سيل ٽي اي آئل سيل، ايس سي آئل سيل ايس بي آئل سيل،پسٽن سيل، راڊ مهر ,اسپرنگ سيل ,بند ٿيل مهر، يو ڪپ مهر، مٽي مهر،وائپر سيل، انگوٽي پائڻ، بيڪ اپ انگوٽي،رٻڙ جون تارون، او-رنگ تارون، تنهنڪري اسان کي وڌيڪ وقت جي ضرورت آهي ته هن علم کي سڀني سان متعارف ڪرايو وڃي. توهان جي وقت لاءِ مهرباني!